最近,国产SiC设备又传来振奋人心的消息——北京中电科电子装备有限公司的SiC晶锭和晶片减薄机实现了6/8英寸大尺寸和新工艺路线匹配的双技术突破。

据了解,该技术已经在SiC衬底制备段及器件背面减薄段实现了小批量应用,并且获得了头部企业的一致认可,而且新的减薄机协同SiC激光改质剥离切割技术,可以大幅降低SiC衬底成本和工时。

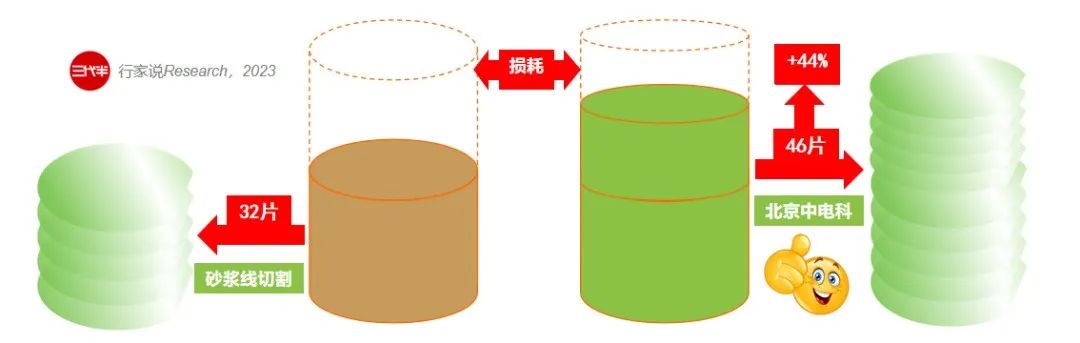

众所周知,SiC衬底制备挑战极大,尤其是切磨抛关键环节。传统的砂浆线等切割及研磨技术发展较为成熟,但存在加工效率低、材料损耗大、自动化程度低、面型一致性差等问题,从而导致SiC衬底难以降低成本,阻碍了SiC器件的广泛采用。

砂浆线切割技术不足

加工时间对比

SiC衬底切磨抛环节路线对比

WG-1250碳化硅自动减薄机和WG-1261碳化硅全自动减薄机

最近,北京中电科公司自研的6/8英寸WG-1250碳化硅(晶锭)自动减薄机、WG-1261碳化硅(晶片)全自动减薄机核心技术指标均取得了关键性突破,6/8英寸SiC减薄后厚度均匀性TTV≤2μm(晶片)/TTV≤3μm(晶锭);翘曲度(WARP)≤30μm(晶片);表面弯曲程度(BOW)≤±15μm(晶片);UPH≥4片/小时(激光剥离面@单面去除80μm),UPH≥7片/小时(多线切割面@双面去除各70μm),这些技术指标的突破与设备产品的推出,标志着北京中电科公司驶入SiC衬底、SiC器件产业链发展的快车道。

SiC晶片/晶锭减薄前后及实验数据

据了解,该公司是在原有6英寸SiC自动减薄机和12英寸Si晶圆全自动减薄机的基础上,进一步优化大功率低振动气浮主轴和高刚度高精度气浮载台设计,突破晶圆厚度分区域自动控制技术、晶锭厚度(≤5cm)自动测量技术、不同厚度晶锭同台同时加工技术及磨削/进给自动快速迭代技术等,不断优化激光改质剥离切割后的晶锭/晶片磨削工艺。

此外,北京中电科还联合郑州三磨所进行粗、细、精等金刚石磨轮耗材的工艺适配,克服了SiC材料磨不动不好磨、晶圆面型控制精度差、磨轮损耗大与匹配性差等问题,满足了6/8英寸双尺寸、高质量的减薄需求,受到头部企业的一致认可。

自主可控的SiC减薄用关键核心零部件

北京中电科公司表示,他们这次推出的WG-1250碳化硅(晶锭)自动减薄机、WG-1261碳化硅(晶片)全自动减薄机,可联合国产激光改质剥离切割、晶亦精微SiC专用CMP、太原风华SiC缺陷检测等设备,助力国产6英寸SiC衬底制造的核心装备局部成线能力快速跃升。他们始终以更快、更准、更精为导向,从更精尖技术、更优越性能和更稳定工艺等多维度持续优化SiC减薄设备,助力我国SiC衬底快速迈进8英寸时代。

插播:了解全球碳化硅/氮化镓产业趋势、项目等,可扫描下方二维码

本文链接:http://www.28at.com/showinfo-27-9668-0.html国产SiC技术再突破,获头部企业一致肯定 声明:本网页内容旨在传播知识,若有侵权等问题请及时与本网联系,我们将在第一时间删除处理。邮件:2376512515@qq.com 上一篇: 达成战略合作!这家GaN要建IDM项目